继三维人体数据采集实践圆满落幕,镐京学院服装与艺术设计学院 “智创手套工坊” 的实践探索持续升温!近日,陈欢老师带领工坊学生团队,基于前期采集的精准人体数据,全面开启 3D 手套数字化设计、产品制版及实物缝合实验,让 “数据驱动设计” 从理念落地为触手可及的成果,奏响了 “智创手套” 研发的关键乐章。

3D 设计:让数据 “活” 在屏幕上

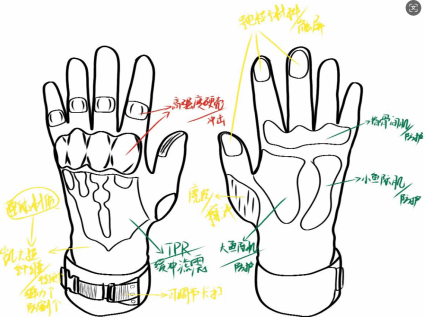

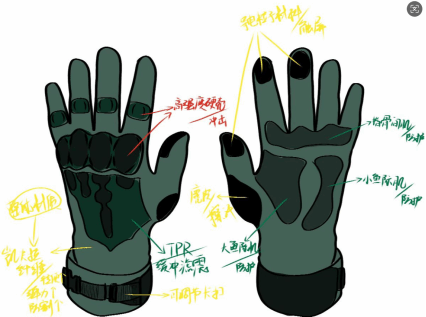

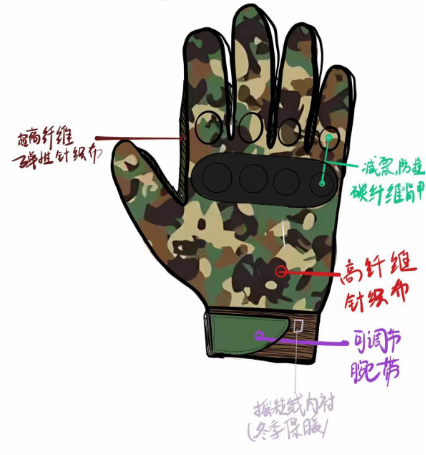

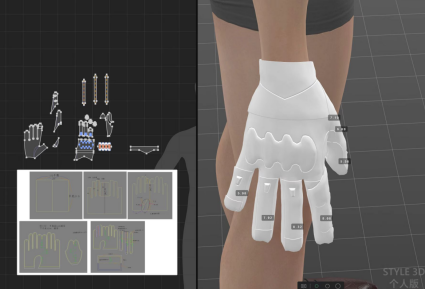

通过对团队成员进行产学研培训,从军事手套研发到 3D 建模技术培训,使学生深入了解军事手套在军事战备的重要性,同时为学生如何进行战术手套研发打开了新思路,通过建模培训使学生掌握了先进的设计技术,为进一步产品开发提供了技术基础。在此基础上,团队设计组成员结合不同场景手部运动轨迹初步完成效果图设计。其次,团队建模组成员将此前采集的人体手部三维数据导入STYLE 3D 设计系统,结合 “智创手套” 的功能性需求(如防护、灵活度、贴合性),逐一拆解数据维度 —— 从手掌围度、指根间距到指尖弧度,甚至细微的掌纹起伏,都成为设计的精准依据,完成了3D产品设计。

产品制版:把数字模型 “变” 成生产图纸

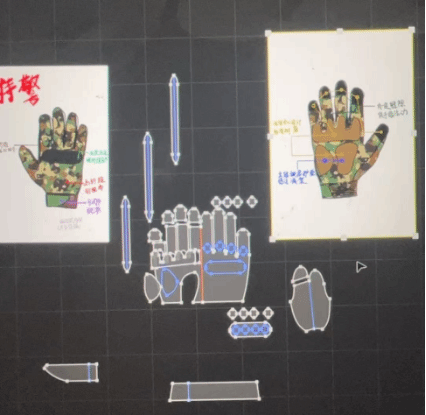

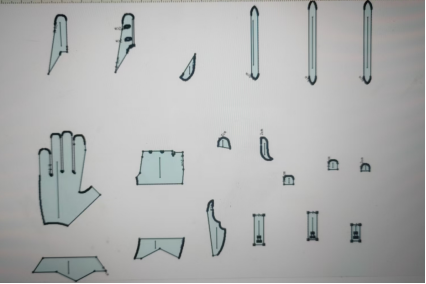

3D 设计定稿后,项目进入关键的 “制版环节”。陈欢老师带领学生们从 “数字世界” 回归 “实体操作”,将 3D 模型转化为可用于生产的纸质版型。“制版是连接设计与实物的桥梁,容不得半点误差。” 陈欢老师强调,团队借助 CAD 制版软件,将 3D 模型的曲面数据拆解为平面纸样,同时结合面料特性(如弹性系数、厚度)进行参数微调 —— 例如针对耐磨面料,适当放大版型 1-2cm,预留缝合与穿着余量;针对弹性面料,则精准控制收缩率,确保成品与 3D 模型高度一致。

同时在制版后将图纸导入出图仪进行出图,并将最终图纸导入先进的自动裁床进行面料裁剪,以为后期成品制作提供原材料基础。

缝合实验:让设计 “落地” 成实物

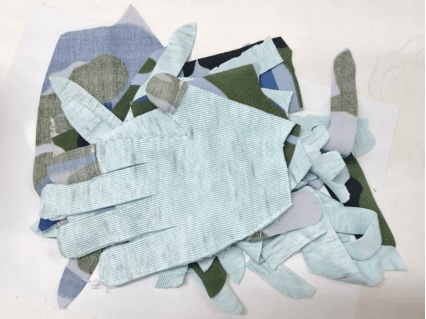

当精准的版型遇上合适的面料,“智创手套” 终于迎来 “从纸样到实物” 的缝合实验环节。工坊实验室里,缝纫机运转的声音此起彼伏,陈欢老师带领学生们开启 “实战模式”,从面料选择、缝合工艺到质量检测,全流程参与手套的制作。

“不同功能的手套,缝合工艺完全不同。” 陈欢老师向学生们讲解,“比如防护型手套,需要采用‘双线锁边’工艺,增强耐磨性;而保暖型手套,则要注重‘暗线缝合’,提升美观度。” 学生们根据设计方案,分组进行实验:一组选用耐磨帆布,尝试 “双线锁边 + 加固缝” 工艺,确保手套耐穿耐用;另一组选用弹性针织面料,探索 “包边缝合” 技术,让手套贴合手部且不束缚活动;还有的小组创新工艺,在手套指尖处加入 “防滑缝线”,提升实用性能。

缝合过程中,难免遇到难题:有的同学因面料太厚,缝纫机卡线;有的因缝合角度偏差,导致手套指尖不平整。每当这时,陈欢老师都会第一时间上前指导,演示 “分层缝合” 技巧,或用手工缝补的方式修正误差。经过两天的奋战,第一批 “智创手套” 样品顺利诞生 —— 戴上手套,贴合的版型、流畅的缝线、实用的功能,完美还原了 3D 设计的效果。“看着自己设计的手套从屏幕上‘走’下来,特别有成就感!” “试戴测评”,互相提出改进建议,为后续优化设计积累经验。

从 3D 设计的创意迸发,到产品制版的精准把控,再到缝合实验的落地实践,陈欢老师带领 “智创手套工坊” 学生团队,用实干与创新,让 “科技 + 设计” 的理念在实践中开花结果。此次 3D 手套设计、制版及缝合实验,不仅让学生们掌握了从 “数据到实物” 的全流程技能,更培养了大家的创新思维与团队协作能力。接下来,工坊将根据实验成果,进一步优化手套设计与工艺,推动 “智创手套” 向市场化、产业化迈进,而陈欢老师也将继续带领学生们,在 “实践育人” 的道路上,探索更多 “科技赋能设计” 的可能!